今年は、猛烈な暑さの後に、前触れもなくストンと秋が来た。乾いた空気と肌寒さが辺りを包んで、例年より早く冬支度を始める予感がした。そんな2018年9月、私たちはかねてから熱望していた、健繊の栃尾工場を訪問する機会を得た。

1. 健繊(けんせん) 栃尾工場

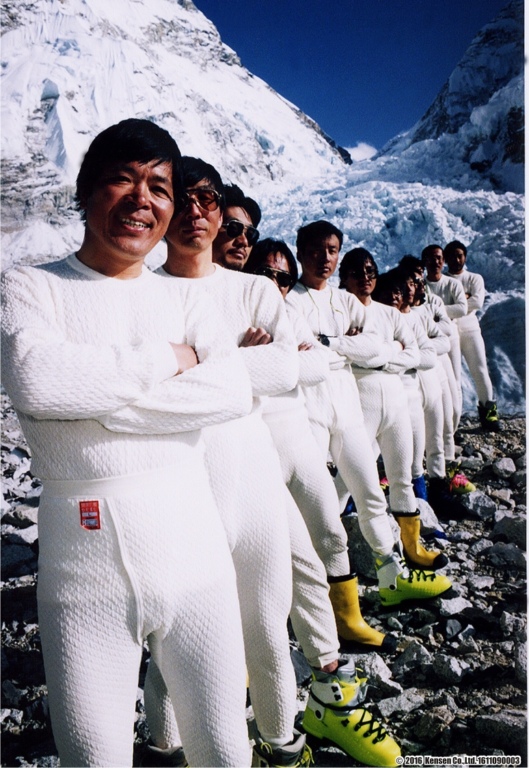

プロも愛用する、究極の防寒肌着「チョモランマ」を作る工場だ。

「チョモランマ」は、登山や釣り、キャンプなどのアウトドアアクティビティが趣味であったり、農業、漁業、建設業など、外で活動するその道の「プロ」の方々が、冬の防寒用として愛用している肌着である。

私たちClimb(クライム)でも、厳しい秋田の冬を快適に過ごすために、最もおすすめしている高機能健康肌着であるが、販売を始めて今年で3年目。じわじわとここ秋田でもファンを増やし、プロの方だけでなく、幅広いお客様からのリピート率が確実にアップしている。

「肌着界最強に暖かい!!」

と、スタッフ全員が着用し、自負しているアンダーウエアなのだが、なかなかに高単価なため、価格を前にチョモランマの実力がお客様に伝わらず、悔しい思いをすることもしばしば。ただ、袖を通してみればもう言葉はいらない。キルティング加工された3重構造の、このやわらかで暖かな「ひだまり」のような着心地と暖かさに、一瞬にして虜になること請け合いなのだ。

と、こんな風にClimbスタッフが愛用してやまない「チョモランマ」だが、ずっとずっと作っている工場を見学したいとメーカーの健繊にラブコールをしていた。

もちろん、単純にこのすごい肌着を作っているところを見たい!という思いと、それ以上に、もっともっとお客様にこの肌着の事を、健繊の事を知ってもらいたい!という思いがあってのことだった。

そしてやっとその機会が訪れた。2018年9月、待ちに待った工場見学の日がやってきたのだ。

2. 新潟県長岡市栃尾

栃尾は、新潟県のほぼ中央に位置する、山間の自然豊な場所である。

市街地の目抜き通りの両側には、延々と続く「雁木」の街並みが続き、その雪深く歴史ある風情を今もなお色濃く残している。

古くから養蚕、機織りが盛んな街で、かつては全国有数の繊維産地であった。その面影を残すように、街のあちこちに大小の繊維関連工場が見られた。

Climbのある大仙市からおよそ344km。

とっとことっとこ移動して到着した健繊 栃尾工場。

工場長の小峰様、Climb担当の古川様が出迎えてくれた。

そして今回は、たまたま健繊の健康肌着「ひだまり」の取材で訪れていた、登山初心者向けのフリーマガジン「山歩みち」編集長の木村和也様とご一緒し、見学することになった。

3. 健繊 チョモランマヒストリー

工場長の小峰様に、色々とお話を伺うことができた。

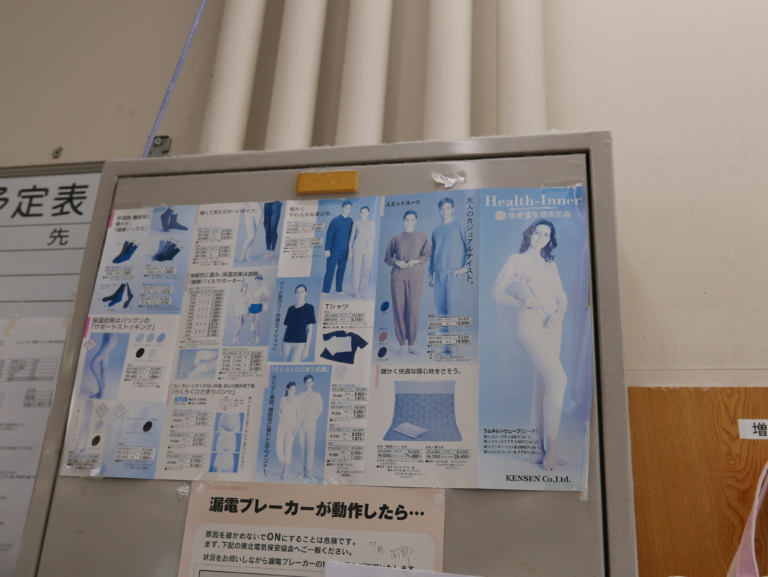

3-1 1977年 ひだまり 健康肌着

1977年、年配者向けのサポーターや腹巻を開発・販売するところから健繊の歴史は始まる。市場の健康志向の高まりに合わせて、繊維メーカーの帝人㈱が開発した、高機能繊維「テビロン」を使った日本製の機能性肌着の開発に着手し、翌年、2重構造の肌着「ひだまり 健康肌着」の販売を開始した。

当時の機能性肌着の流行りは、「マイナスイオン」や「遠赤外線」効果で温かいというもの。しかし健繊は、「テビロン」の特徴である高い保温性と、吸水率0%というところを活かした、体温を保温し、汗冷えしない肌着を独自に開発。ただ暖かく感じるというだけでなく、ひだまりのような穏やかな暖かさを持続させ、冷えから体を守り、「健康」であるための肌着の開発をしていく。

3-2 1980年 偶然できたキルトウエーブ

1980年、より暖かく着心地の良い物を…という開発努力のもと3重構造の肌着を製品化するも、ある問題にぶつかる。暖かいことは確かだが、生地の伸びが悪く肌触りがいまいちだった。

そこで、着心地の良さを追求すべく試行錯誤を重ねることになる。健繊の肌着に欠かせない繊維「テビロン」は、非常に取り扱いが繊細で難しい繊維であった。熱に弱く、切れやすいため、繊維の加工が難しいのだ。

そのため、安定して状態の良い生地を作るために、非常な苦労と時間を要したという。

しかしある時、生地の加工時に間違えて熱をかけすぎた。生地が収縮しすぎてしまったのだ。

「これで何度目の失敗だろう…」

ひだまり肌着の原材料は、決して安くはなかった。かさむ開発コスト、無情に過ぎる時間とかかった手間。

しかしある時、またできてしまったくしゃくしゃに縮んだ失敗作を手にとって驚いた。

確かに縮んではいたが、柔らかな肌触り。伸ばせば、今までよりずっと伸びが良く、生地戻りも良かった。

その瞬間は、あまりにも突然やってきた。現在のチョモランマの暖かさの核となる、空気を掴む生地の縮み「キルトウエーブ」は、度重なるチャレンジと、偶然が重なって生まれた、奇跡の生地だったのだ。そこから一気に3重構造のひだまり健康肌着の開発は前進した。

3-3 1982年~1984年 オリジナルの紡績糸が完成

そして、奇跡の産物ではなく、確実に、生地の安定供給するためのさらなるチャレンジが続いていく。

1982年、現在のチョモランマの原型となる、表糸がアクリルウール、中糸がナイロン、裏糸がポリ塩化ビニルを使用した3重構造の「ひだまり生地」が完成。しかし、着心地の良さをさらに追求するため、三菱レイヨンと共同で開発した、乾式アクリルとラムウール混の、健繊オリジナルの紡績糸の開発に成功。

1984年、健繊オリジナルの糸を使用した、チクチクしない、暖かさと快適な着心地の健康肌着が完成する。

今から遡ること30年以上前。この時完成した、3重構造の「ひだまり生地」が、究極の防寒肌着「チョモランマ」へと続く肌着の歴史の、第二の幕開けとなったのだ。

3-4 糸を、生地を守るための戦い

ここで一度、ひだまり肌着の性能についておさらいしておこう。

ひだまり生地の最大の特徴は、ずば抜けた保温力と、吸水率0%という、驚異的な性能だ。

そして、この性能の肝になっているのが、健繊が開発のたびに悪戦苦闘しながらも使い続けた、ポリ塩化ビニル「テビロン」という繊維だ。

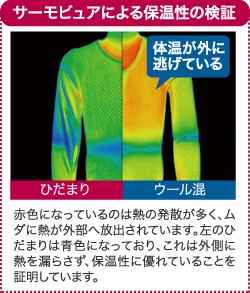

ひだまり肌着を構成する繊維、ポリ塩化ビニルの「テビロン」(のちのオリジナル繊維ダンロン)は、熱伝導率がとても小さい。だから、外の冷たい空気を肌側に伝えづらく、暖まった体温を逃しにくいという性質を持っている。さらに、独自の加工であるキルトウェーブによってできた空気層が、暖められた体温をつかんで離さない。まるで魔法瓶を身にまとっているような保温力なのだ。

その保温効果は、保温率をはかる公的な機関のデータからも明らかだ。社外秘のため詳しくは語れないのだが、世にあるいわゆる「暖かい下着」をうたう商品の中でも、ベスト10のほとんどを健繊のアイテムが占める。その中でも、肌着の中では、チョモランマが最も高い保温率を誇る。

そして、最大の特徴である「吸水率0%」。

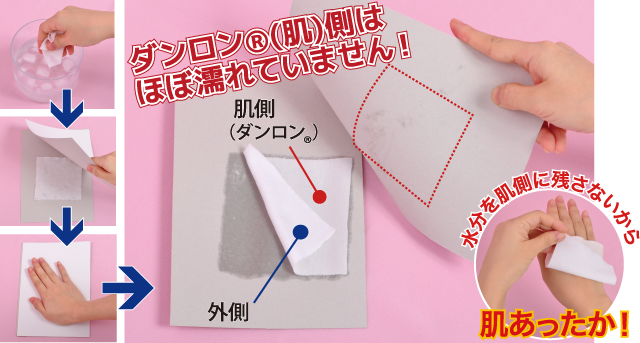

(※上の図のダンロン=テビロン)

吸水率0%、つまり、汗を吸わない。

(※上の図のダンロン=テビロン)

肌側は、汗をかいても濡れないのだ。

肌に接する「テビロン」は汗をそのまま受け流し、3重構造のうち、もっとも外側にあたる表面のアクリルウールが吸うことで、汗冷えを防ぐ。これにより、肌に接する部分はサラサラで快適。

つまり、汗をかいてもかかなくても、ずっと暖かい体温を保つことができるのだ。

もともと繊維には、体から発する汗などの水蒸気を吸着して発熱する性質(吸湿発熱)を持っている。つまり、巷にあるいわゆる「あったかい肌着」は、この繊維の特性により、人の汗や湿気を熱源として暖かく感じる構造を取っている。だから、体を動かすなどして汗をかかないと暖かく感じない。そして、汗や雨のような水分は、空気よりも熱を伝えやすい性質を持つ。(水分はなんと空気の25倍も熱を奪う!)だから汗をかきすぎると、その水分がせっかく温まった体温を奪ってしまう。汗をかきすぎると冷えてくるというデメリットがあるのだ。

つまり、従来の「あったか肌着」は、汗をかかない状況下ではあまり威力を発揮しないし、汗をかきすぎると汗冷えするため、保温機能はさらに低下するという悪循環を生んでしまうのだ。

その悪循環を根本的に断ち切り、驚異的な保温効果を保つ繊維が「テビロン」だった。そしてこの高機能繊維「テビロン」を安定的に製品化したのが、健繊の「ひだまり生地」だった。

3-5 2009年 テビロン製造販売中止

ところが2009年、帝人が、生地の要である繊維「テビロン」の製造販売を中止した。

つまり…製品が作れない。

またしても危機が訪れた。

ひだまり肌着の核となる「デビロン」が供給されないとなると、商品が作れない。

代替えのきかない繊維だったからだ。

そこで、同じ原材料であるポリ塩化ビニルの原料元を探した。やがて、とあるつてをたどり、フランスのロービル社が「ロビロン」として衣料品の製品化をしているという情報にたどり着いた。だがここで、大変な現実と向き合う事となった。

ひだまり肌着の原料「ポリ塩化ビニル」は、原料元が世界でたった1社の、まさに貴重な原料となったという事だった。

やっと探し当てた原材料「ロビロン」だったが、やはり「テビロン」とは仕様が若干違った。もともと細番手の糸には不向きなうえ、デリケートな繊維「ロビロン」原料。これを、ひだまり肌着の編機との相性を合わせるための糸番手の変更や紡績糸の開発も余儀なくされた。また初めから苦労をなぞるような作業が続いたのだ。それはまるで、新たな原料でひだまり肌着を再開発するという、非常に難しく大変な作業になっていった。

3-6 2013年 オリジナルの糸「ダンロン」誕生

2度に渡る苦難。それでもあきらめなかった社員たちの苦労がやがてみのる時が来た。

2013年、ようやく編機との相性を合わせた健繊オリジナルの混紡糸の開発に成功した。

※(左)ダンロン(右)アクリル

「ダンロン」の誕生だった。

ロビロン糸と、アクリル糸を混紡することで、ようやく編機に使用できる素材ができた。

量産化にも成功。現在の、究極の防寒肌着「チョモランマ」の開発と量産化につながっていくこととなる。

4. 究極の防寒肌着「チョモランマ」ができるまで

健繊の歴史は、まさに独自の繊維と生地を開発しそれを守り抜く戦いであった。それと同時に、繊細で扱いづらい素材「ダンロン」を、安定して製品に仕立てる「縫製技術とその継承」でもあったのだ。

今回の工場訪問で、その実際の現場を見せていただいた。

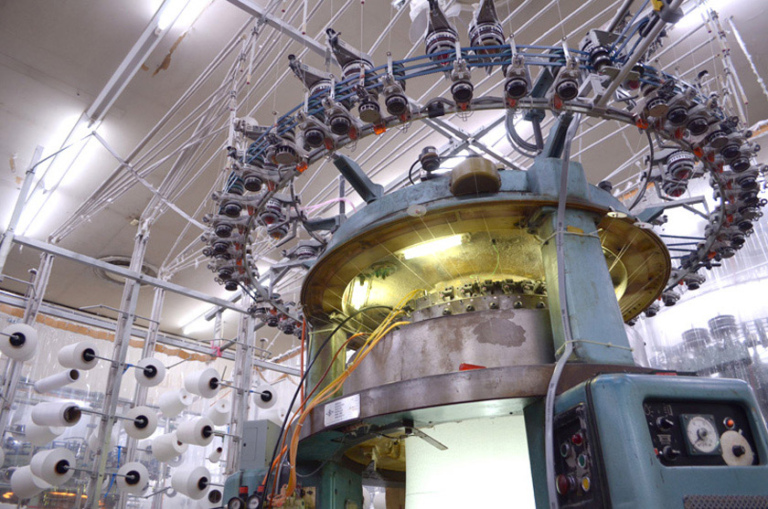

4-1 編み立て

チョモランマは、3重構造でできている。

表糸がアクリルウール、中糸がナイロン、そして肌と接触する裏面が健繊オリジナルの糸「ダンロン」だ。この3種の性質の違った糸を編み立てて生地にするところから始まる。先にも述べたように、「ダンロン」は非常にデリケートな糸だ。これを生地にするために、糸の状態で1ヶ月半寝かせて安定させる。

そして、専用の特殊な編み機で、通常の素材の倍の時間をかけて、ゆっくりゆっくりやさしく編み立てていく。生地に仕上がったら、さらに安定させるために1週間ほど寝かせる。チョモランマの生地ができるまでに、およそ60日かかる。

4-2 キルトウエーブを作る

チョモランマの最大の特徴である、「暖かさと着心地の良さ」の鍵を握る「キルトウエーブ」を作る。

少しずつ、薬剤を使用せず、水だけで洗い脱水する。その後、特殊な乾燥機を使い、生地をわざと縮ませ圧縮キルト状態にする。すると、たっぷりとした空気層のあるふっくらとした仕上がりに。ここでやっとチョモランマ生地の完成だ。

4-3 製品化

私たちは、ここからの工程を見せていただいた。

まずは生地の裁断。

生地を延ばして重ねる。

型に沿って、パーツごとに裁断。

言葉にするとたったこれだけだが、これが大変な作業なのだ。

チョモランマの生地は、キルト加工してあるので、非常によく伸び縮みする。子供のレッスンバッグなどをキルト生地で手作りしたことのある方ならお分かりかと思うが、力をかけ過ぎれば生地が広がる。裁断した時のサイズに違いが出てしまう。

つまり、型に合わせて裁断するのがとても難しいのだ。

さらに、熱に弱い性質を持っているので、レーザーカッターなどの機械の使用もできない。だから、職人が手作業でカッターを使い、少しずつ丁寧に裁断していく。

次に縫製だ。

キルトウエーブがかかり、柔らかく伸び縮みする生地。

そして、デリケートな素材のため、扱いが難しい生地だ。

もうそれだけで、他の生地と比べて縫製に何倍も気を使う。

さらに、肩や股の部分のよく動き、消耗しやすい部分は丈夫に。裾の部分や脇の肌にあたる部分などは肌触りよく。というように、場所によってミシンや縫い方を変えるという繊細な作業。工場内では、常時10名くらいの職人たちがミシンを操っているそうだ。

みな淡々とすごいスピードでミシン操るのだが、デリケートな生地の扱いに慣れ、その技術を習得するのには、たくさんの経験と時間を必要とするだろう事は、素人目に見ても明らかだった。

そして最後に、出来上がった製品を検品、検針する。

ベテランの職人が、「ここにキズがある」と見せてくれた場所があったが、指摘されないとわからないようなわずかなものだった。

人の手で検品。そして機械を通して検針した後に、包装される。

この包装も、もちろん人の手で一つ一つ行う。なぜならチョモランマをはじめとするひだまり製品は、袋ではなく、ギフト用の箱に詰める作業だからだ。ここまできて初めて、製品として出荷される。

素材から製品化するまでに、なんと173日間もかかるという。

紡績から生地に仕立て、裁断、縫製、検品までの全ての作業を日本の工場で行う会社は、現在、とても限られた会社でのみ行われている。

made in Japan いや、 Japan Only の肌着なのだ。

チョモランマとは、裁断から包装まで、なんとたくさんの人の手をかけて大切に丁寧に作られていることだろうか。

5. 「暖かいこと」を当たり前にしたい。

チョモランマをはじめとするひだまり肌着は、独自の繊維「ダンロン」を使った生地で作る。

つまり、健繊にしかない、唯一無二の素材でできている。

そしてその生地は、健繊の工場でしか扱うことができない。機械任せに加工・裁断・縫製ができない。すべての工程において、人の手がかからなければ製品化できない肌着なのだ。

その扱いにくさと手間ひまのかかり様は、他の繊維メーカーやアパレルメーカーが白旗をあげるほど。

マネしようにも実質マネできない物なのだそうだ。

しかし、工場長の小峰様は、「チョモランマは、生地が自慢なんだ。手間ひまがかかると言われるが、我々は当たり前のことを当たり前にやっているだけ。」サラリと言っておられた。

ただし…「決して安い肌着ではないからね。最後までキチンと仕事をするようにみんなで徹底してやっています。最後にお客様の手に渡った時に、がっかりさせたくないからね。加工から検品出荷の最後の最後まで、キチンとやることは周知徹底してやっているよ。」

優しい笑顔で最後にこうもおっしゃっていた。

工場に続く廊下でふと振り返れば、さっき出会った人々が、お客様の手に渡る時のことを想像して、懸命に目の前の仕事にあたるという真摯な姿に、あらためて心打たれた。

工場見学を終えて今思うことは…

ひだまり肌着は「自然に、誰もが持っているべきもの」だ、ということだ。

この肌着は、温かいことはもちろんだけど、「健康であること」を目的に作っている。と小峰様は教えてくださった。

そう、温かい肌着は他にもある。ただ、健繊の作る肌着は、使う人が健康に生活できることを目指しているのだ。

農業、漁業、建築業、登山家や、ひいては冒険家たち。その道のプロたちも愛用する、機能性に優れたアンダーウエアであることはもちろんだ。しかしこの肌着は、それを一番の目的に作られているのではない。

それを使う人すべてに寄り添い、その人の健やかな生活を想像して作られているのだ。

だからこそ、チョモランマをはじめとするひだまり肌着は、当たり前のように自然に使ってもらうべきものだと思う。

衣替えがくれば、当たり前にタンスの奥から出すような。

雨が降れば、自然とさす傘のような。

寒くなればスイッチをいれる暖房器具のような。

当たり前に「誰かの役にたつもの」、「大切な人を暖めるもの」であるべきだ。

だからこそ、たくさんのお客様に、この健繊の「ひだまり肌着」を体感してほしいと思う。

単なる肌着としてではなく、防寒のための「道具」として、いつも備えて置いてほしいと思う。

もう「寒い」を我慢しなくていい。「ひだまりのような暖かさ」を当たり前に感じる日常を、この肌着1枚で手に入れられるのだから。